Глава 3. Экспериментальное исследование процесса сушки измельченных трав при импульсной подаче

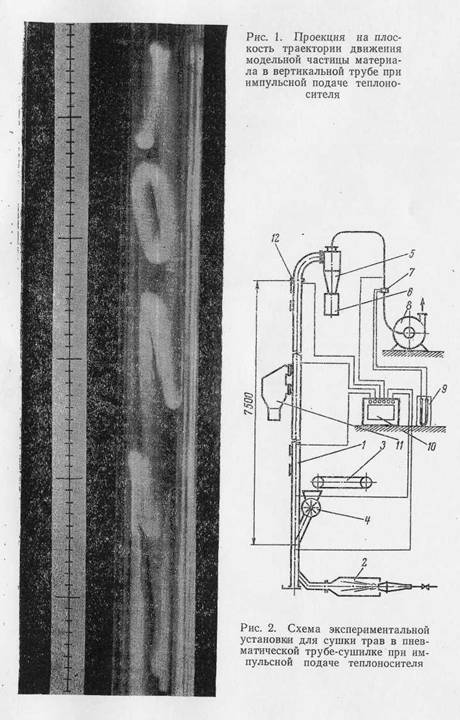

ИССЛЕДОВАНИЕ ПРОЦЕССА В ПНЕВМАТИЧЕСКОЙ ТРУБЕ-СУШИЛКЕ

Известно достаточно большое число работ, посвященных исследованию влияния нестационарности потока теплоносителя на тепло- и массоперенос. Они обобщены, например, в работе [1]. Для осуществления нестационарного потока накладываются вынужденные пульсации на поток теплоносителя или исследуемый материал подвергается различного рода вибрациям. В большинстве случаев при определенных параметрах достигается некоторая интенсификация процесса, которая, как правило, объясняется существенным изменением или разрушением пограничного слоя жидкости на поверхности материала.

Применительно к процессу сушки зеленых трав в пневматической трубе-сушилке, на наш взгляд, представляют определенный интерес работа [2] и предложения по выравниванию влажности различных по величине частиц, приведенные в работе [3].

В работе [2] экспериментально доказана возможность увеличения количества переданного материалу тепла на единице длины установки за счет увеличения времени пребывания материала в трубе-сушилке, достигаемого благодаря пульсации скорости теплоносителя.

В работе [3] высказывается предположение о возможности значительного увеличения времени пребывания более крупных частиц материала в разветвленной трубе-сушилке по сравнению с остальными частицами, если применить пульсирующую подачу теплоносителя.

Так как зеленые измельченные травы представляют собой полидисперсный материал, стебли которого значительно отличаются от листьев и требуют при прочих равных параметрах большего времени сушки, а также то, что для сушки этого материала в пневматических трубах-сушилках в настоящее время применяются установки с длиной трубопровода 50 м и более (к тому же с рециркуляцией недосушенных стеблей),применение пульсирующей подачи теплоносителя, по нашему предположению, должно значительно сократить длину трубы-сушилки и в то же время выровнять конечное влагосодержа-ние листьев и стеблей.

Так как существенное увеличение времени пребывания материала в трубе-сушилке возможно при наличии возвратно-поступательного движения частиц материала, то верхний предел частот пульсации, по-видимому, ограничен условиями, при которых частица, имеющая определенную поступательную скорость движения, направленную вверх, затормозится и начнет движение вниз. При этом следует иметь в виду, что при некоторых условиях работы установки (например, обусловленных местом расположения задвижки, перекрывающей поток газовзвеси, как и в нашем случае) после прекращения подачи теплоносителя на движущуюся частицу действуют не только гравитационные и инерционные силы и силы сопротивления среды, но и мощные ударные волны, бегущие первоначально в обратном движению частицы направлении, и которые по своей интенсивности воздействия на движущуюся частицу значительно превосходят гравитационные и инерционные силы. При этом частица, даже обладающая значительной силой инерции, очень быстро теряет, скорость, останавливается и начинает движение вниз.

Исходя из этих соображений, нами для исследования процесса сушки выбраны сравнительно низкие частоты пульсации —0,8—5 гц. Так как эта частота пульсации несравнима с частотой (временем) образования пограничного слоя, то ожидать какого-либо увеличения интенсивности теплопередачи за счет разрушения пограничного слоя при незначительном времени сушки в трубе-сушилке просто невозможно. Целесообразно пульсацию скорости теплоносителя при низких частотах назвать импульсной подачей теплоносителя.

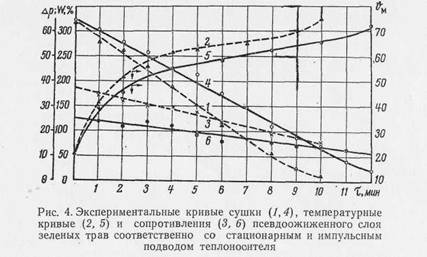

На рис. 1 представлена проекция на плоскость траектории движения единичной модельной частицы в стеклянной трубе при импульсной подаче теплоносителя. Эта проекция получена фотографированием участка трубопровода с движущейся частицей при значительной выдержке затвора фотоаппарата. Частица поднимается вверх на определенную высоту и после прекращения подачи теплоносителя под воздействием гравитационных сил и ударной волны опускается вниз также на определенную величину, затем новый импульс (поток) теплоносителя заставляет частицу, сделав петлю, двигаться обратно, вверх.

Обозначим отношение времени отсутствия подачи теплоносителя ко времени его воздействия через п. Подбирая различное отношение, т. е. число п., можно получить любой характер «петли» возвратно-поступательного движения, а следовательно, и скорости движения материала.

тата, например в конической камере с углом раствора конуса 6° при порозности слоя т = 0.7—0,8, все же длительной работы достичь не удавалось — образовывался один или несколько вертикальных каналов для прохода теплоносителя, а материал оседал в плотный неподвижный слой. Это можно объяснить наличием значительного количества листьев, которые или совсем не подвергались измельчению или измельчены только частично. Они являются своего рода «вяжущей» частью материала и в сильной степени препятствуют перемешиванию частиц.

Опыты, проведенные в конических камерах с углом раствора конуса 15 и 30°, также не дали желаемых результатов.

Уже известно [4] применение импульсного псевдоожиженного слоя для материалов, склонных к слипанию и комкообразованию, причем ввод теплоносителя в аппаратах осуществлен в нескольких местах по сечению аппарата.

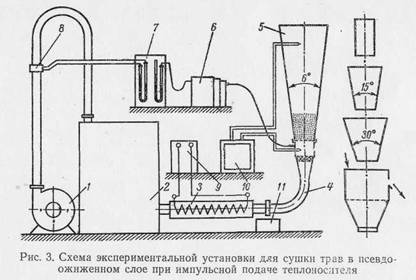

Нами проведены исследования по сушке зеленых трав с импульсным подводом теплоносителя, причем с одним вводом последнего под решетку. Естественно, что для этого процесса нет необходимости применять решетки с большим гидравлическим сопротивлением, так как они лишь выполняют роль опоры для материала в момент прекращения подачи теплоносителя. Схема экспериментальной установки представлена на рис. 3.

Ротационной воздуходувкой / через сглаживающий пульсации сосуд 2,электрокалорифер 3, колено 4 теплоноситель (нагретый воздух) подается под решетку сменной камеры 5. Расход воздуха регулируется с помощью задвижки перед воздуходувкой и определяется по показанию перепада давления на жидкостном U-образном манометре 7, подключенном к соплу Вентури 8.Необходимая температура теплоносителя поддерживается изменением подаваемого в электрокалорифер напряжения, осуществляемого при помощи регулятора 9 типа РНО-250-10. Автоматическая запись температуры теплоносителя перед решеткой и после слоя осуществляется электронным потенциометром 10 типа ЭПП-09-2М, к которому подключены хромель-алюмелевые термопары.

При исследовании гидродинамики слоя стеблей применялись сменные рабочие камеры 5, представляющие собой усеченные конуса с углом раствора конуса 6, 15, 30° и нижним диаметром 120 мм, а также цилиндр диаметром 120 мм и пря-угольная камера сечением 80X280 мм. Гидравлическое сопротивление слоя материала измерялось по перепаду давления на U-образном манометре, соединенном с камерой через три последовательно расположенных сосуда 6 для сглаживания пульсаций.

В качестве пульсатора применена автоматическая задвижка 11, перекрывающая поток теплоносителя по симметричному циклу (п=1). Исследуемая частота пульсации приблизительно равна 0,8—3,5 гц, При исследованиях в псевдоожиженном слое с импульсной подачей теплоносителя в цилиндрических камерах наблюдалось очень сильное расслоение частиц на фракции по высоте слоя. Чем меньше скорость витания частицы, тем выше в слое она располагается. При сушке трав в цилиндрической камере это приводило к тому, что значительная часть листьев при подсыхании выносилась из камеры. Для устранения этого явления более рациональной оказалась коническая камера с углом 6°, на которой, как и для сушки в псевдоожиженном слое со стационарным подводом теплоносителя, были получены лучшие результаты. Применение одной и той же камеры для сушки в псевдоожиженном и импульсном псевдоожиженном слое позволило произвести сравнение обоих способов при прочих равных условиях. В тех случаях, когда псевдоожижение слоя при подаче теплоносителя без пульсации прекращалось и образовывался плотный слой со сквозными каналами, слой механически перемешивался до получения устойчивого псевдоожижения. Устойчивость псевдоожижения повышалась по мере подсыхания материала. Поскольку сушка зеленых трав в псевдоожиженном слое проводилась в режимах, близких к разбавленной фазе (т = = 0,7—0,8), то температура отходящих газов даже в первом периоде сушки на несколько градусов превышала температуру материала, а при сушке во втором периоде — на 10—20°. При сушке в импульсном псевдоожиженном слое температура отходящих газов несколько превышала температуры отходящих газов при стационарном подводе, особенно во втором периоде сушки. На рис. 4 представлены некоторые экспериментальные данные по сушке зеленых трав в псевдоожиженном слое со стационарным и импульсным подводом теплоносителя.