Глава 1.2 Сушилка кипящего слоя круглого сечения

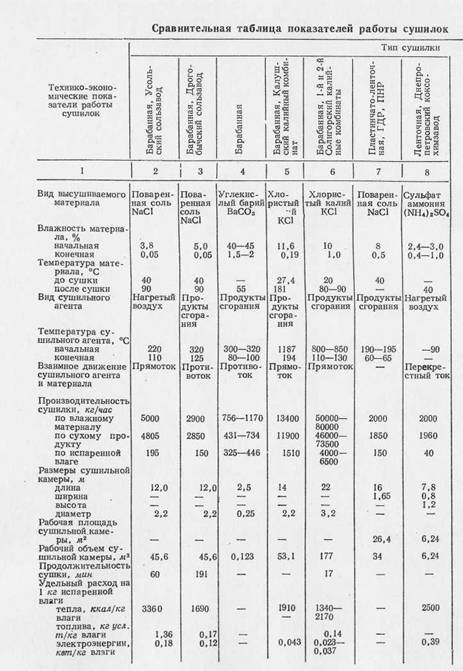

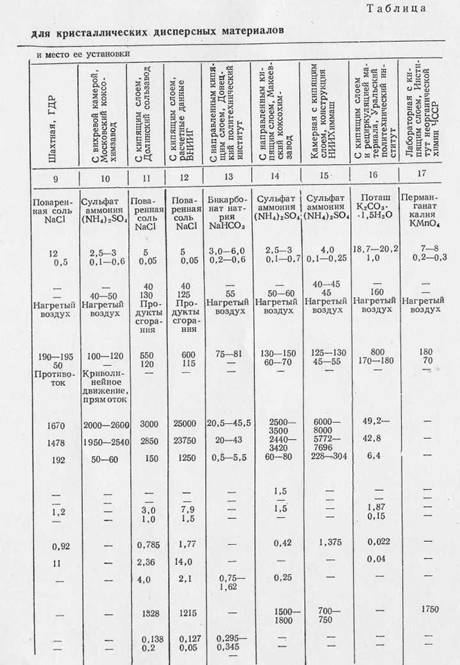

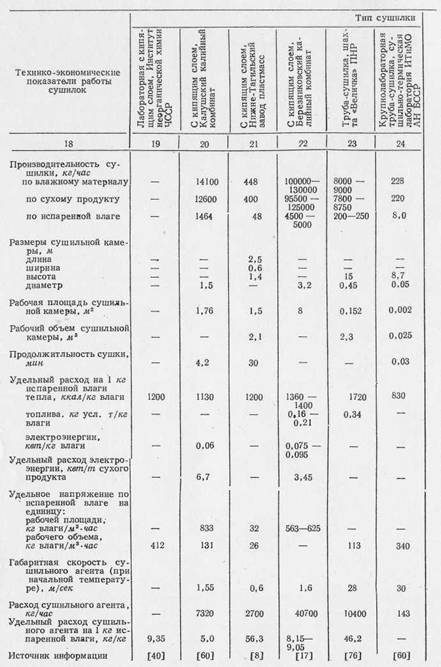

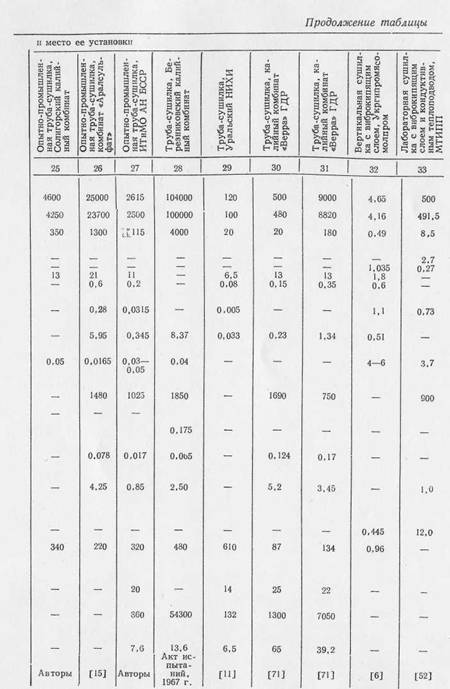

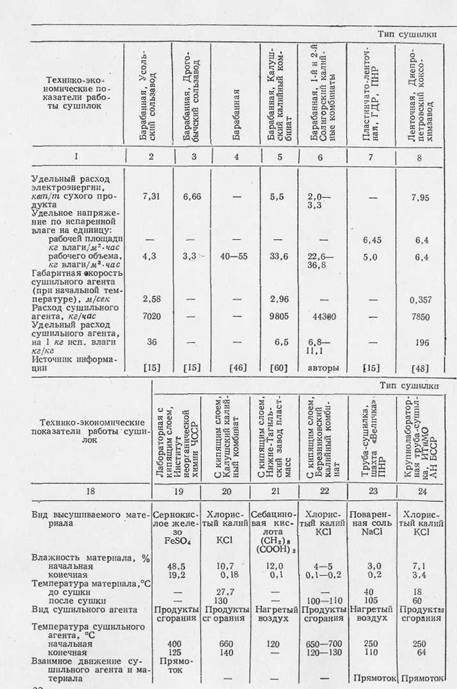

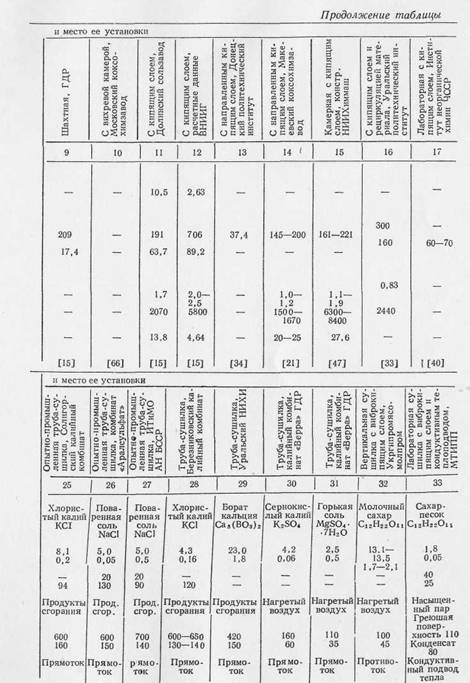

В настоящее время на Березниковском калийном комбинате эксплуатируется сушилка кипящего слоя круглого сечения для сушки флотационного хлористого калия с начальной влажностью 4—5% (конечная влажность 0,1—0,2,%) [17]. Площадь решетки 8 м2. Производительность сушилки 100—130т/час. Топка выносная, работает на мазуте с паровой форсункой. Сушильный агент (продукты сгорания мазута) имеет начальную температуру 650—600 °С, скорость газов (габаритная) — 1,6 м/сек. Подача сырой соли в аппарат производится лопастными забрасывателями, выгрузка сухой соли—секторным питателем. Для высушивания части влажного продукта используется физическое тепло сухой соли. Некоторые технико-экономические показатели этой сушилки приведены в таблице. Аналогичная по конструкции сушилка производительностью 12—15 т/час работает также на Калушском калийном комбинате (см. таблицу).

Исследования по сушке поваренной соли в кипящем слое были проведены ВНЙИП и Харьковским горным институтом [2]. Эксперименты показали возможность увеличения температуры теплоносителя до 700 °С без изменения качества материала. Технико-экономические данные о работе лабораторной сушильной установки приведены в таблице. При начальной температуре сушильного агента, равной 600—700 °С, температура высушенной соли на выходе из аппарата была около 125 °С. Поэтому была предложена схема сушки в кипящем слое с использованием тепла сухой соли, т. е. схема сушки с ретуром. Это дает возможность снизить удельный расход тепла. Получающийся готовый продукт имеет влажность 0,1 % и температуру 50—60°С.

На Долинском сользаводе поваренную соль также сушат в однокамерных аппаратах с кипящим слоем. Сушильным агентом являются продукты сгорания с температурой 550 °С. Габаритная скорость 1,6—1,7 м/сек [15].

Однокамерная установка кипящего слоя для сушки себа-циновой кислоты с прямоугольным сечением камеры размером 0,6X0,25 м и высотой 1,4 мработает на Нижне-Тагильском заводе [8]. Для предотвращения зависания влажного материала в загрузочном бункере нижняя часть его свободно подвешена на резиновых амортизаторах и снабжена вибратором. В камере имеется ворошитель для предупреждения образования каналов в слое, что уменьшило унос частиц из аппарата с 50 до 10%. Технико-экономические показатели сушилки приведены в таблице. Исследования проводились также по сушке сахарного песка в кипящем слое [13, 19, 55, 59]. Установка имела две зоны: сушки и охлаждения [59]. Производительность установки 16—18 т/часпри ; =0,4—0,5% и

; =0,4—0,5% и =0,05—0,06%. При работе этой сушилки были обнаружены следующие недостатки: повышенная температура высушенного материала (до 50 °С), при допускаемой 25—30 °С, значительный расход электроэнергии (1,0:—1.2 кет/кг исп. вл.), неустойчивое кипение при влажностях

=0,05—0,06%. При работе этой сушилки были обнаружены следующие недостатки: повышенная температура высушенного материала (до 50 °С), при допускаемой 25—30 °С, значительный расход электроэнергии (1,0:—1.2 кет/кг исп. вл.), неустойчивое кипение при влажностях =0,3—0,5% вследствие склонности частиц сахара, покрытых пленкой насыщенного раствора, к адгезии, а также недопустимое истирание кристаллов. Для улучшения равномерности сушки и уменьшения уноса сушильную камеру выполняют в виде усеченного конуса [16, 18].

=0,3—0,5% вследствие склонности частиц сахара, покрытых пленкой насыщенного раствора, к адгезии, а также недопустимое истирание кристаллов. Для улучшения равномерности сушки и уменьшения уноса сушильную камеру выполняют в виде усеченного конуса [16, 18].

В Донецком политехническом институте разработана конструкция сушилки для дисперсных материалов с направленным перемещением кипящего слоя [21]. Сушилки такого типа-были построены и внедрены на ряде коксохимических заводов для сушки сульфата аммония. Они представляют собой узкую прямоугольную камеру, расширяющуюся кверху и имеющую в нижней части решетку, сужающуюся по направлению движения кипящего слоя.

Газораспределительная решетка в этой сушилке наклонена под углом 4—6° к горизонту и во избежание застоя материала приводится вместе с бункером в колебательное движение вибратором. Удлиненная камера, трапециевидная форма решетки и равномерное распределение материала по всей ширине решетки выравнивают время пребывания отдельных частиц в аппарате, обеспечивая их более равномерную сушку. Показатели работы такой сушилки приведены в таблице.

Сушилка такого типа оказалась непригодной для слипающихся материалов [47]. Однако она дала удовлетворительные результаты при сушке неслипающихся материалов (например, бикарбоната натрия NaHCO3) [34].

Для слипающихся материалов сушильная установка аналогичной конструкции, но с разрыхляющим устройством, установлена на Запорожском коксохимическом заводе. Производительность сушилки 10 т/час по влажному сульфату аммония.

Для устранения неравномерности сушки кристаллических дисперсных материалов в кипящем слое применяют также многокамерные сушилки [40], секционирование которых может производиться двумя способами [35]:

1) сочетанием в одном сушильном аппарате нескольких последовательно расположенных камер, каждая из которых пред

ставляет отдельный корпус или ограниченную перегородкамичасть одного корпуса с индивидуальным подводом нагретого

сушильного агента, причем материал проходит поочередно всекамеры;

2) по методу ступенчатого противотока, т. е. расположением по высоте аппарата нескольких распределительных решеток, по которым последовательно в противоположных направлениях движутся материал и сушильный агент.

Трехкамерная сушилка с вертикальным расположением камер, разработанная НИИХиммашем, имеет прямоугольное сечение и предназначена для сушки ряда сыпучих материалов, в том числе и сульфата аммония [39]. Каждая камера представляет собой куб с размером ребра 1 м. В качестве сушильного агента используется нагретый воздух с начальной температурой 130—140 °С, подводимый под первую и вторую решетки аппарата; материал, попадая на третью решетку, охлаждается продуваемым холодным воздухом.

Достоинством рассмотренного типа сушилок является равномерность сушки, низкая конечная влажность высушенного материала и возможность сушки термолабильных материалов, так как в последние камеры можно подавать нагретый сушильный агент с пониженной температурой. Недостаток этого типа сушилок — малая степень использования тепла сушильного агента по сравнению со ступенчато-противоточными сушилками, которые также нашли применение для сушки ряда кристаллических материалов, в том числе для поваренной соли [68].

Пневматические сушилки (трубы-сушилки) применяются для обезвоживания целого ряда дисперсных материалов. Своим распространением они обязаны присущим им достоинствам: незначительному времени высушивания материала, исчисляющемуся секундами, малой металлоемкости, сочетанию процессов сушки и транспорта, простоте конструкции, надежности в эксплуатации, небольшим капитальным затратам, возможности полной автоматизации сушильного процесса.

В трубах-сушилках сушат разнообразные сыпучие материалы: зерно [29], торф [28, 54], кристаллические материалы [30, 60, 71], полимеры [12, 45], кормовые травы [36] и др.

Одной из первых пневматических сушилок для кристаллических дисперсных материалов была труба-сушилка, внедренная на шахте «Величка» в Польше и успешно заменившая барабанные сушилки, применявшиеся ранее для сушки пищевой поваренной соли [76]. Однако она имела неоправданно большую высоту рабочей части и низкую начальную температуру теплоносителя, что отразилось на технико-экономических показателях. Некоторые данные о работе этой сушилки приведены в таблице.

В сушильно-термической лаборатории Института тепло- и массообмена АН БССР на установке высотой 8,7 м и диаметром 0,05 м исследовался процесс сушки хлористого калия (КС1) во взвешенном состоянии [30]. В качестве сушильного агента использовались дымовые газы. При этом начальная температура газов изменялась от 200 до 500°С, начальная влажность материала — от 5 до 9%, скорость газов — от 15 до 35 м/сек. Следует отметить, что при сушке хлористого калия, полученного методом флотационного обогащения, в трубе-сушилке частицы сохраняли тонкую пленку аминов жирного ряда, которая в значительной степени предохраняет материал от слеживаемости.