Глава 1. Повышение технического уровня распылительного сушильного оборудования на основе сокращения

Современный технический уровень сушильного оборудования в значительной степени определяется его энергетическими параметрами. Для распылительных сушильных установок, перерабатывающих высоковлажные суспензии и растворы и используемых особенно широко в многотоннажных производствах микробиологии, химии, стройматериалов и других отраслях народного хозяйства, экономия энергии особенно актуальна. Единичная производительность подобных установок достигает 25-30 т/ч по испаренной влаге при тепловой мощности до 30-40 МВт [1].В настоящей работе рассматриваются новые рециркуляционные схемы установок, в которых взаимно увязано решение проблем экономии энергии и сокращения пылегазовых выбросов применительно к процессам сушки кормовых дрожжей.

Предлагаемые технические решения сравниваются с распространенной схемой одноразового использования теплоносителя в серийно выпускаемых отечественных установках типа РЦ12,5-1500.При этом режимные параметры установки РЦ12,5-1500 соответствуют наилучшим параметрам установок ряда заводов микробиологической отрасли. Корректность сравнения различных схем сушильных установок обеспечивается тем, что температура теплоносителя перед сушилкой одинакова, условия распыления идентичны, в качестве теплоносителя во всех схемах используются дымовые газы, производительность по испаренной влаге равнаРазличаются сравниваемые установки кратностью рециркуляции отработанного теплоносителя, то есть отношением количества рециркулята Gp к расходу теплоносителя Рост кратности рециркуляции, с одной стороны, ведет к экономии тепла, но с другой- повышает влагосодержание теплоносителя и снижает движущую силу процесса испарения. Последнее, в свою очередь, влияет на заданную конечную влажность целевого продукта.

Из основного уравнения массопереноса следует, что заданная конечная влажность обеспечивается постоянством движущей силы. Иными словами, при увеличении влагосодержания теплоносителя в сушилке и, следовательно, парциального давления пара рп необходимо поднять давление насыщения рн. Это достигается повышением температуры теплоносителя.

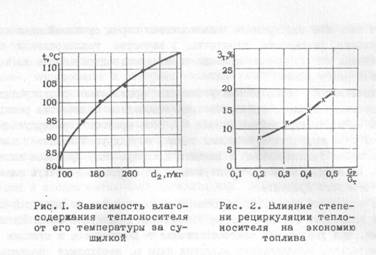

![]() использования теплоносителя), при котором достигается требуемая конечная влажность продукта Q%, легко аналитически или графически по 3-d диаграмме определить зависимость конечного влагосодержания теплоносителя от его температуры (рис. I).

использования теплоносителя), при котором достигается требуемая конечная влажность продукта Q%, легко аналитически или графически по 3-d диаграмме определить зависимость конечного влагосодержания теплоносителя от его температуры (рис. I).

Для кормовых дрожжей максимально допустимая температура нагрева не должна превышать П5°С. Если принять эту же температуру ( с учетом практического запаса; для отработанного в сушилке теплоносителя, то предельное значение конечного влагосодержания = 400 г/кг (см. рис. I).

В общем случае использование тепла рециркулята приводит к заметной экономии топлива (рис. 2). Следовательно, при формировании оптимальной рециркуляционной схемы сушильной установки необходимо увеличивать кратность рециркуляции теплоносителя до достижения критического влагосодержания, ограничивающего процесс либо из-за максимально допустимой температуры нагрева продукта, либо из-за других технико-экономических факторов. Известные схемы с рециркуляцией отработанного теплоносителя и полной конденсацией выпаренной влаги [2] и минимальной конденсацией, но мокрой очисткой всего теплоносителя, по нашему мнению, мало пригодны для широкомасштабного применения в промышленности: первая - из-за повышенного энергопотребления, обусловленного весьма глубокой конденсацией всего количества испаренной в сушилке влаги, а также из-за значительного водооборотного цикла; вторая, предложенная Ленгипробиосинтезом, - из-за большого количества капельной влаги в отработанном теплоносителе, что вызывает заметный коррозионный износ транспортных газоходов и вентиляторов.

Обе схемы весьма энергоемки и связаны с максимальным водооборотом (табл. I). Однако они могут найти применение там, где требуется рекуперация теплоносителя и растворителя, и при решении проблемы термического обезвреживания отходящих газов, содержащих пыль кормового белка.

Более рационально подвергать мокрой очистке (если она требуется) лишь часть отработанного теплоносителя, направляя остальную на рециркуляцию в топку. Расчеты показывают, что максимально допустимой температуре за сушилкой (П5°С), а значит, и максимальному влагосодержанию теплоносителя соответствует максимальная кратность рециркуляции(0,5). Использование в качестве рециркулята отработанного теплоносителя, прошедшего сухую пылесочистку, рациональнее в связи с тем, что его температура выше, чем после мокрой очистки, а также потому, что влага в виде перегретого пара не вызывает коррозию газоходов и вентилятора топки. Горелочное устройство топки работает на атмосферном воздухе. В этой установке резко сокращаются энергозатраты по сравнению с вышеперечисленными схемами. Схема (рис. 3,а) весьма проста, но применима при условиях: либо возвращаемая в топку пыль горюча (сухая пыль кормового белка при t = 500-1000°С практически мгновенно сгорает), либо она после пребывания в топке не влияет вредно на качество целевого продукта. Возможно, конечно, фильтровальное обеспыливание рециркулята, но это приведет к снижению эксплуатационной надежности установки.